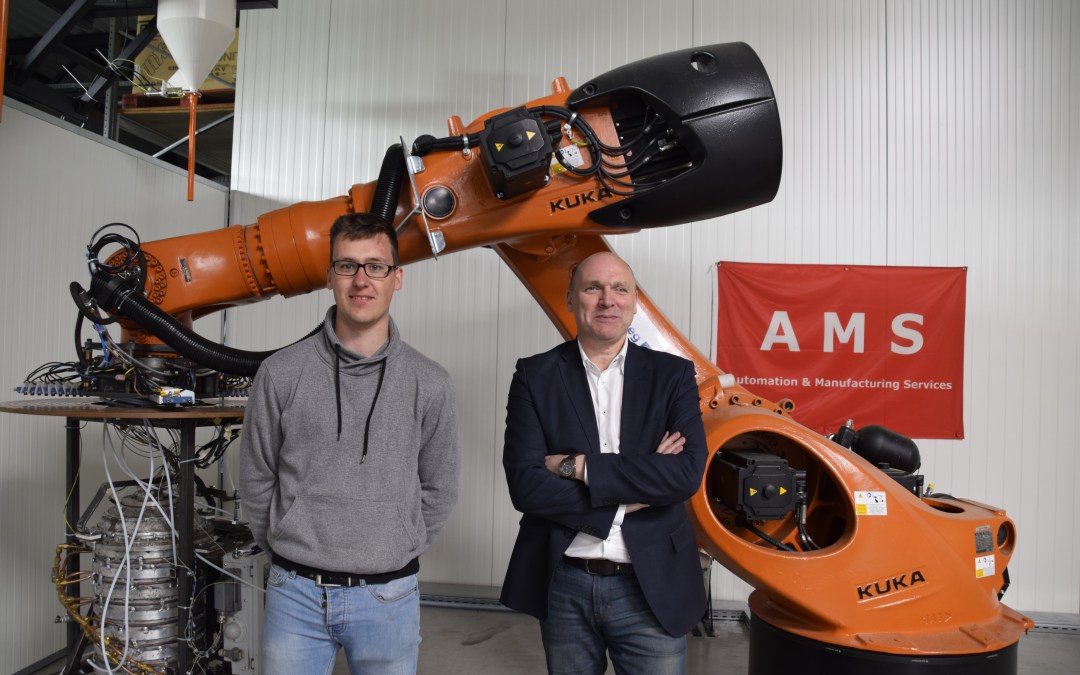

AMS Robotics staat wereldwijd bekend als specialist in automatisering en robotisering in de automobielsector. We gingen langs bij het bedrijfsgebouw van AMS in Bilzen. Een robot die een discobal in de lucht houdt, symboliseert de speelse passie voor robotica die hier letterlijk in de lucht hangt. Wat volgt is een bevlogen gesprek met zaakvoerder Johan Potargent.

U bent meer dan 30 jaar actief in de robotica, vanwaar komt uw passie voor robots?

Johan Potargent: “Ik was in 1982 de eerste robotprogrammeur van Europa. De robot die ik toen programmeerde staat nu in Zweden in een museum, die hebben ze teruggekocht. Je moet weten, Ford Genk had de eerste robots in 1984-1985, maar in 1982 was ik er al mee bezig toen ik mijn eindwerk maakte. Ik herinner mij dat de eerste robots opdoken bij het vroegere HMZ in Sint-Truiden, zij maakten de eerste windmolens van de wereld. Daar heb ik zelf ook 18 jaar gewerkt. We produceerden heel veel stukken van die windmolens met robots. Er is dus altijd een voorliefde geweest, een droom.”

Wat zijn de voordelen voor een bedrijf om met robots te werken?

“Ten eerste kan je een medewerker ontlasten van taken die hij niet graag doet, denk aan belastende of repeterende jobs. Ten tweede, en ik vind het jammer, maar het is de realiteit: we vinden allemaal moeilijk medewerkers. We worden vandaag verplicht om te automatiseren. Ten derde kan je winst maken als je automatiseert en hier produceert. Alles is global en zo krijg je ook een wereldwijde concurrentie. Zonder automatisering gaan we in België niet veel meer produceren: daar zit onze sterkte.”

AMS is gestart in 2006, met wat zijn jullie voornamelijk bezig?

“AMS is actief binnen 3 grote luiken: automatisering, industrie 4.0 en de Robomould. Zo deden we automatiseringen bij Audi, Mercedes, BMW, Volvo, Friesland Campina, enzovoort. De laatste tijd vragen klanten ons naast het uitvoeren van automatiseringen om ook omgekeerd te werk te gaan en een handige app of toepassing te bouwen die de operator ontheft van een aantal taken. Tot slot zijn we al een jaar of 6 bezig met de Robomould.”

Wat kan de Robomould precies?

“De Robomould kan volautomatisch kunststofdelen maken via rotatiegieten. De robot heeft een grote mal die hij automatisch vult met kunststof. Vervolgens gaat hij met die mal bewegen en de kunststof opwarmen. Hierdoor gaat de kunststof tegen de zijkant van de mal kleven. Tot slot gaan we de mal afkoelen. De kunststof gaat zo van poedervorm, naar vloeibaar, naar vast.

Welke onderdelen kan de Robomould maken?

“De toepassingen zijn eindeloos: maak een mal en er is heel veel mogelijk. Denk daarbij aan benzinetanks, onderdelen van een Toi Toi toilet, bloempotten,… Vloerdelen en zijdeuren van een treinwagon kunnen straks in kunststof gemaakt worden in plaats van staal en aluminium. Zo kunnen we voor 40 procent aan gewichtsreductie doen. In India hebben ze bijvoorbeeld 2 machines gekocht om de volledige bovenkant van een riksja uit kunststof te maken. Een nadeel dat we ondervinden is dat we voor alles een mal nodig hebben. De technologie rond die mallen is nog prematuur. Die zijn we nu verder aan het ontwikkelen met onder andere Materialise zodat we die mal 3D kunnen printen.”

Met Robomould hadden jullie in 2016 een wereldprimeur. Hoe lopen de zaken ondertussen?

“We hebben 28 machines verkocht, die draaien in België en Frankrijk. Door het feit dat we lokaal hebben kunnen draaien, testen en upgraden gaan er nu ook machines richting de Verenigde Staten, Australië, Nieuw-Zeeland en Duitsland.

Jullie zijn al actief in België, Nederland, Duitsland, Zuid-Afrika en China. Naar welke landen kijken jullie nog?

“We zijn nu bezig met AMS USA op te zetten in South Carolina. BMW, Volvo en Mercedes hebben er fabrieken. Aan South Carolina hadden we in Limburg een voorbeeld kunnen nemen: men zet daar volop in op levenslang leren. Zelfs een 55-jarige kan er in de namiddag naar school gaan om robotprogrammeur te worden. Die school is dan volledig uitgerust met de laatste nieuwe equipment die door de industrie ter beschikking wordt gesteld. Een zeer mooi initiatief. Daardoor hebben Mercedes en Volvo beslist er een nieuwe fabriek neer te zetten, door die constante stroom van hoogopgeleiden.

“We zouden heel graag een expertisecentrum opzetten in Limburg, ergens waar er kruisbestuiving kan ontstaan.”

We horen van veel maakbedrijven dat ze moeilijk technisch opgeleid personeel vinden.

“Inderdaad, en wij hebben mensen nodig die regelmatig naar het buitenland willen gaan. Bovendien is de marktgroei in robotisatie vandaag ongeveer 15 procent per jaar. We kunnen nog onmogelijk volgen met het bijvullen van nieuwe medewerkers. Daarom gaan wij veel meer offline programmatie en simulatie doen in huis. Mijn zoon belde mij en zei: ‘ik heb goed nieuws en slecht nieuws. Het goede nieuws is: we hebben een project binnengehaald, het slechte nieuws is: welke medewerkers gaan dat doen?’”

Hoe denken jullie dit op te lossen?

“We zouden heel graag een expertisecentrum opzetten in Limburg, ergens waar er kruisbestuiving kan ontstaan, bijvoorbeeld op een universiteit. We zijn continu bezig met nieuwe materialen zoals kunststof met jeansstof, houtvezel of suikerbiet. Zo ontstaan nieuwe projecten en nieuwe producten. We moeten een gebouw vinden waar we de machine kunnen zetten die 2.300 kilo aankan en dus een volledige auto kan maken.”

Robotica is al ingeburgerd in de automobielsector. In welke sectoren gaat de robot nog opduiken?

“Vroeger zag je veel robots die in een kooi stonden, dat gaat in de toekomst veranderen naar cobots die samenwerken met een mens. Dat ga je in alle sectoren zien, zeker in de logistiek. Ik denk bijvoorbeeld aan Zalando: 1000 goederen in een keer binnenhalen is geen probleem, maar als iedereen 1 doosje terugstuurt… Dat is de moeilijkheid: zorgen dat elk doosje terug op de juiste plaats komt.”

Wat is de verwezenlijking van AMS waar u zelf het meest trots op bent?

“We hebben 28 robots gezet bij Friesland Campina, hiermee produceren zij 100.000 kazen per dag, volledig automatisch met robots. Het is door deze automatisering dat Friesland Campina nog altijd bestaat. Het mooiste is hetgeen we momenteel bezig zijn met Robomould en dat we de techniek hier kunnen ontwikkelen in Limburg. Een pluspunt zou nog zijn om dit op versneld tempo met nieuwe jonge medewerkers te kunnen doen. Dan hebben we de mooiste realisatie tot nu toe: de technologie ontwikkelt waardoor we – als we fair zijn – in België terug kunnen spreken over productie in Vlaanderen.”